商铺名称:滕州市广速数控机床有限公司

联系人:刘畅(先生)

联系手机:

固定电话:

企业邮箱:136551781@qq.com

联系地址:山东省枣庄市滕州市北辛街道后荆沟村东头

邮编:277500

联系我时,请说是在机床母机网上看到的,谢谢!

XH714/VMC650立式加工中心

该产品为X、Y、Z三轴伺服直联控制半闭环立式加工中心,三轴均为钢球滚动直线导轨,导轨负载大、跨距宽、

精度高,结构及外形尺寸紧凑合理,主轴为伺服电机通过同步带驱动。能够实现对各种盘类、板类、壳体、凸轮、

模具等复杂零件一次装夹,可完成钻、铣、镗、扩、铰、刚性攻丝等多种工序加工,适合于多品种、中小批量产品

的生产,能满足对复杂、高精度零件的加工。可配第四旋转轴,以满足特殊零件的加工要求。

1、 底座、滑座、工作台、立柱、主轴箱等主要基础件采用高强度铸铁;底座为箱体式结构,

紧凑而合理的对称式筋结构保证了基础件的高刚性和抗弯减震性能;A型桥跨式立柱及内部网格

状筋,有力保证了Z轴强力切削时的刚性及精度;基础件采用树脂砂造型并经过时效处理,为机

床长期使用性能的稳定性提供了保障。

2、 X、Y、Z向导轨均为重载45#/55#直线滚动导轨,具有速度快、高刚性、低摩擦、低噪音、

低温升变化等特性,配合自动强制润滑,提高机床精度寿命;

3、 Z向加配重块平衡,保证主轴箱运动顺畅、稳定;Z向驱动电机具有失电制动装置;

4、 X、Y、Z三个方向进给采用高精度高强度的内循环双螺母预压大导程滚珠丝杠,进给速度高;

驱动电机通过弹性联轴器与丝杠直联,进给伺服电机直接将动力传递给高精度滚珠丝杠,无背隙,保

证机床的定位精度和同步;

5、 采用台湾高速、高精度、高刚性主轴单元,轴向和径向承载能力强,最高转速可达8000rpm;

6、 主轴采用中心吹气结构,在主轴松刀时迅速用中心高压气体对主轴内锥进行清洁,保证刀具夹

持的精度和寿命;

7、 X、Y、Z三个方向导轨、丝杠都采用防护装置,保证丝杠及导轨的清洁,确保机床的传动及运

动精度和寿命;

8、 机床外防护采用全防护结构设计,操作方便、安全可靠;

9、 采用可靠的集中自动润滑装置,定时、定量对机床各润滑点自动间歇式润滑,可依据工作状况

调节润滑时间;

10、 采用台湾专业厂家生产的16把斗笠式刀库,换刀准确,时间短,效率高,经百万次运转测试,

符合可靠性要求;带有阻尼结构,能减少运动时的冲击,保证刀库的使用寿命;气动驱动,使用方便,

最短路径换刀;

11、 采用油水分离装置,可把收集来的大部分润滑油从冷却液中分离出来,防止冷却液的快速恶化,

利于环保;

12、 机床操作系统采用人体工程学原理,操作箱独立设计,可自身旋转,操作方便。

|

技术参数 |

内容 |

单位 |

VMC650 |

VMC650L |

|

工作台 |

工作台尺寸(长"quot;quot;times;宽) |

mm |

900-400 |

900-400 |

|

|

三轴行程(X/Y/Z) |

mm |

700-400-550 |

650-400-500 |

|

|

工作台最大载重 |

kg |

450 |

450 |

|

T型槽 |

个数/宽度/间距 |

mm |

3-18*140 |

3-18*125 |

|

主轴 |

主轴锥度 |

|

BT40 |

BT40 |

|

|

主轴中心至立柱导轨面距离 |

mm |

460 |

496 |

|

|

主轴端面到工作台距离 |

mm |

150-700 |

150-650 |

|

|

主轴转速范围 |

rpm |

100-8000 |

100-8000 |

|

|

电机功率 |

kw |

7.5/11 |

7.5/11 |

|

进给速度 |

快速移动速度X/Y/Z |

m/min |

18 |

24 |

|

|

进给移动速度X/Y/Z |

m/min |

8 |

12 |

|

精度 |

定位精度 |

mm |

0.015 |

0.01 |

|

|

重复定位精度 |

mm |

0.0075 |

0.005 |

|

刀库 |

容量 |

把 |

16/24 |

16/24 |

|

|

最大刀具尺寸 |

mm |

100 |

100 |

|

|

最大刀具重量 |

kg |

8 |

8 |

|

通用参数 |

机床重量 |

kg |

4500 |

4500 |

|

|

外形尺寸 |

mm |

2400-2000-2550 |

2550-2160-2300 |

夹具

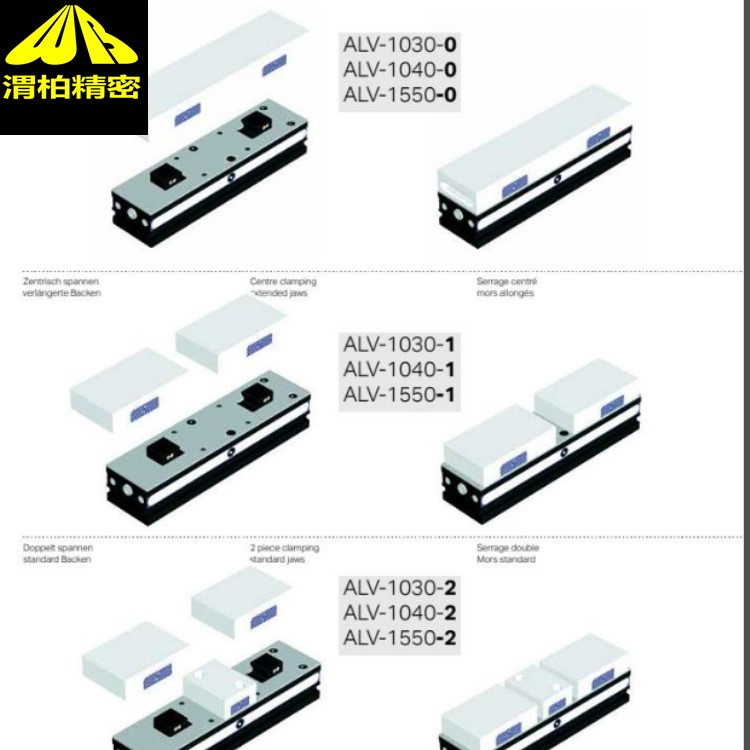

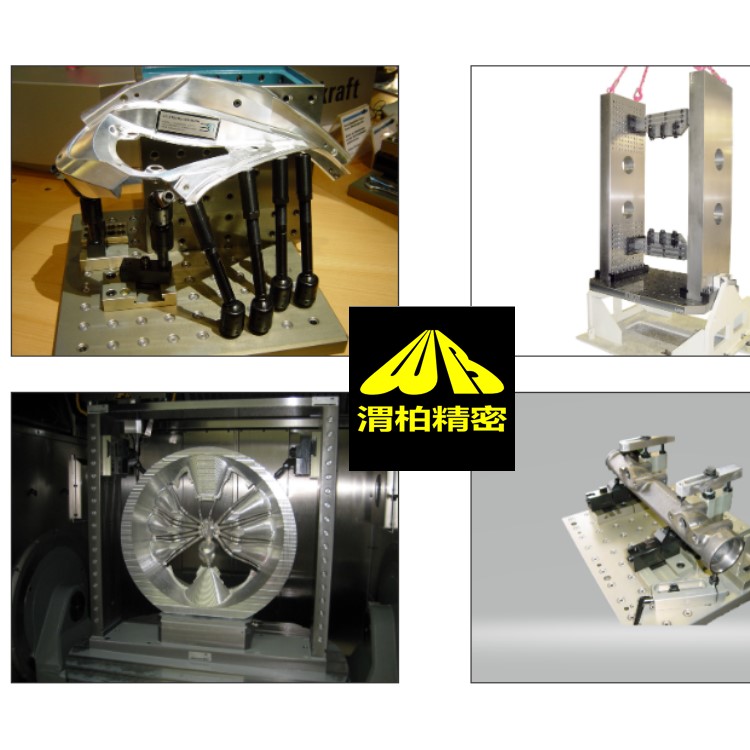

数控机床主要用于加工形状复杂的零件,但所使用夹具的结构往往并不复杂。数控铣床夹具的选用可首先根据生产零件的批量来确定。对单件、小批量、工作量较大的模具加工来说,一般可直接在机床工作台面上通过调整实现定位与夹紧,然后通过加工坐标系的设定来确定零件的位置。

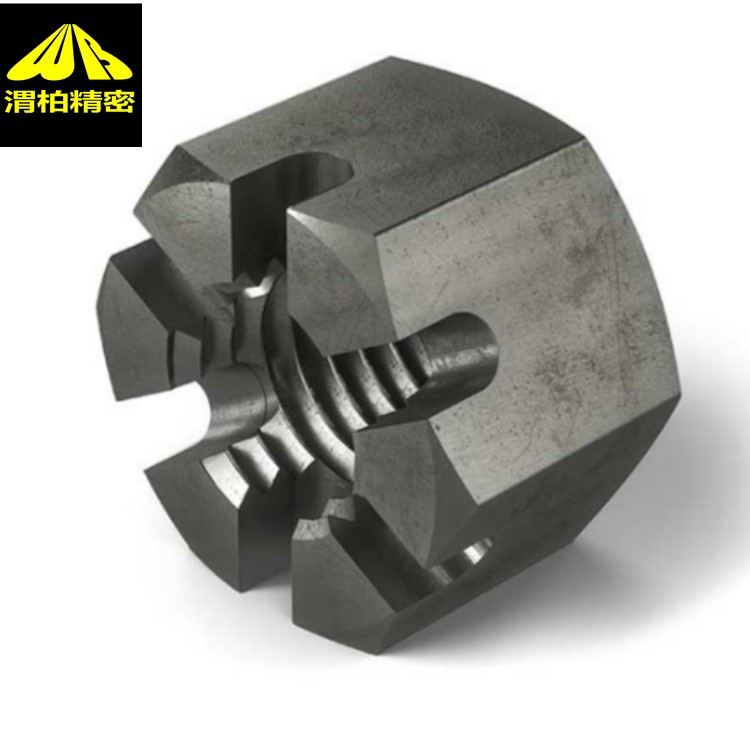

对有一定批量的零件来说,可选用结构较简单的夹具。例如,加工图1所示的凸轮零件的凸轮曲面时,可采用图2中所示的凸轮夹具。其中,两个定位销3、5与定位块4组成一面两销的六点定位,压板6与夹紧螺母7实现夹紧。图中:1-凸轮零件,2-夹具体,3-圆柱定位销,4-定位块,5-菱形定位销,6-压板,7-夹紧螺母。

刀具

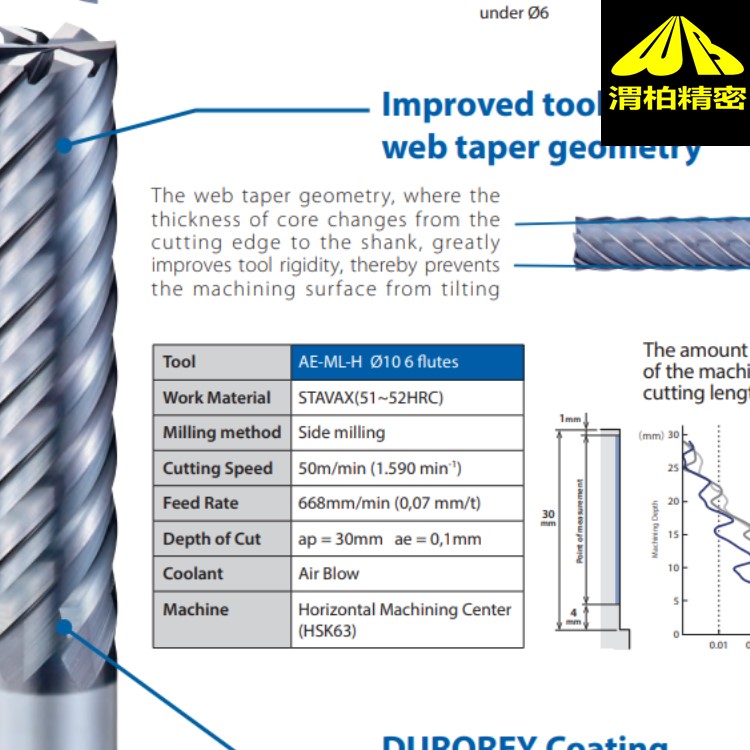

数控铣床上所采用的刀具要根据被加工零件的材料、几何形状、表面质量要求、热处理状态、切削性能及加工余量等,选择刚性好、耐用度高的刀具。

铣刀类型选择

根据被加工零件的几何形状,选择刀具的类型有:

1) 加工曲面类零件时,为了保证刀具切削刃与加工轮廓在切削点相切,而避免刀刃与工件轮廓发生干涉,一般采用球头刀,粗加工用两刃铣刀,半精加工和精加工用四刃铣刀。

2) 铣大的平面时:为了提高生产效率和提高加工表面粗糙度,一般采用刀片镶嵌式盘形铣刀。

3) 铣小平面或台阶面时一般采用通用铣刀。

4) 铣键槽时,为了保证槽的尺寸精度、一般用两刃键槽铣刀。

5)孔加工时,可采用钻头、镗刀等孔加工类刀具。

该产品为X、Y、Z三轴伺服直联控制半闭环立式加工中心,三轴均为钢球滚动直线导轨,导轨负载大、跨距宽、

精度高,结构及外形尺寸紧凑合理,主轴为伺服电机通过同步带驱动。能够实现对各种盘类、板类、壳体、凸轮、

模具等复杂零件一次装夹,可完成钻、铣、镗、扩、铰、刚性攻丝等多种工序加工,适合于多品种、中小批量产品

的生产,能满足对复杂、高精度零件的加工。可配第四旋转轴,以满足特殊零件的加工要求。

1、 底座、滑座、工作台、立柱、主轴箱等主要基础件采用高强度铸铁;底座为箱体式结构,

紧凑而合理的对称式筋结构保证了基础件的高刚性和抗弯减震性能;A型桥跨式立柱及内部网格

状筋,有力保证了Z轴强力切削时的刚性及精度;基础件采用树脂砂造型并经过时效处理,为机

床长期使用性能的稳定性提供了保障。

2、 X、Y、Z向导轨均为重载45#/55#直线滚动导轨,具有速度快、高刚性、低摩擦、低噪音、

低温升变化等特性,配合自动强制润滑,提高机床精度寿命;

3、 Z向加配重块平衡,保证主轴箱运动顺畅、稳定;Z向驱动电机具有失电制动装置;

4、 X、Y、Z三个方向进给采用高精度高强度的内循环双螺母预压大导程滚珠丝杠,进给速度高;

驱动电机通过弹性联轴器与丝杠直联,进给伺服电机直接将动力传递给高精度滚珠丝杠,无背隙,保

证机床的定位精度和同步;

5、 采用台湾高速、高精度、高刚性主轴单元,轴向和径向承载能力强,最高转速可达8000rpm;

6、 主轴采用中心吹气结构,在主轴松刀时迅速用中心高压气体对主轴内锥进行清洁,保证刀具夹

持的精度和寿命;

7、 X、Y、Z三个方向导轨、丝杠都采用防护装置,保证丝杠及导轨的清洁,确保机床的传动及运

动精度和寿命;

8、 机床外防护采用全防护结构设计,操作方便、安全可靠;

9、 采用可靠的集中自动润滑装置,定时、定量对机床各润滑点自动间歇式润滑,可依据工作状况

调节润滑时间;

10、 采用台湾专业厂家生产的16把斗笠式刀库,换刀准确,时间短,效率高,经百万次运转测试,

符合可靠性要求;带有阻尼结构,能减少运动时的冲击,保证刀库的使用寿命;气动驱动,使用方便,

最短路径换刀;

11、 采用油水分离装置,可把收集来的大部分润滑油从冷却液中分离出来,防止冷却液的快速恶化,

利于环保;

12、 机床操作系统采用人体工程学原理,操作箱独立设计,可自身旋转,操作方便。

|

技术参数 |

内容 |

单位 |

VMC650 |

VMC650L |

|

工作台 |

工作台尺寸(长"quot;quot;times;宽) |

mm |

900-400 |

900-400 |

|

|

三轴行程(X/Y/Z) |

mm |

700-400-550 |

650-400-500 |

|

|

工作台最大载重 |

kg |

450 |

450 |

|

T型槽 |

个数/宽度/间距 |

mm |

3-18*140 |

3-18*125 |

|

主轴 |

主轴锥度 |

|

BT40 |

BT40 |

|

|

主轴中心至立柱导轨面距离 |

mm |

460 |

496 |

|

|

主轴端面到工作台距离 |

mm |

150-700 |

150-650 |

|

|

主轴转速范围 |

rpm |

100-8000 |

100-8000 |

|

|

电机功率 |

kw |

7.5/11 |

7.5/11 |

|

进给速度 |

快速移动速度X/Y/Z |

m/min |

18 |

24 |

|

|

进给移动速度X/Y/Z |

m/min |

8 |

12 |

|

精度 |

定位精度 |

mm |

0.015 |

0.01 |

|

|

重复定位精度 |

mm |

0.0075 |

0.005 |

|

刀库 |

容量 |

把 |

16/24 |

16/24 |

|

|

最大刀具尺寸 |

mm |

100 |

100 |

|

|

最大刀具重量 |

kg |

8 |

8 |

|

通用参数 |

机床重量 |

kg |

4500 |

4500 |

|

|

外形尺寸 |

mm |

2400-2000-2550 |

2550-2160-2300 |

夹具

数控机床主要用于加工形状复杂的零件,但所使用夹具的结构往往并不复杂。数控铣床夹具的选用可首先根据生产零件的批量来确定。对单件、小批量、工作量较大的模具加工来说,一般可直接在机床工作台面上通过调整实现定位与夹紧,然后通过加工坐标系的设定来确定零件的位置。

对有一定批量的零件来说,可选用结构较简单的夹具。例如,加工图1所示的凸轮零件的凸轮曲面时,可采用图2中所示的凸轮夹具。其中,两个定位销3、5与定位块4组成一面两销的六点定位,压板6与夹紧螺母7实现夹紧。图中:1-凸轮零件,2-夹具体,3-圆柱定位销,4-定位块,5-菱形定位销,6-压板,7-夹紧螺母。

刀具

数控铣床上所采用的刀具要根据被加工零件的材料、几何形状、表面质量要求、热处理状态、切削性能及加工余量等,选择刚性好、耐用度高的刀具。

铣刀类型选择

根据被加工零件的几何形状,选择刀具的类型有:

1) 加工曲面类零件时,为了保证刀具切削刃与加工轮廓在切削点相切,而避免刀刃与工件轮廓发生干涉,一般采用球头刀,粗加工用两刃铣刀,半精加工和精加工用四刃铣刀。

2) 铣大的平面时:为了提高生产效率和提高加工表面粗糙度,一般采用刀片镶嵌式盘形铣刀。

3) 铣小平面或台阶面时一般采用通用铣刀。

4) 铣键槽时,为了保证槽的尺寸精度、一般用两刃键槽铣刀。

5)孔加工时,可采用钻头、镗刀等孔加工类刀具。