商铺名称:上海睿裕机械设备有限公司

联系人:刘先生(先生)

联系手机:

固定电话:

企业邮箱:647927802@qq.com

联系地址:上海市奉贤区南桥镇杨王工业园杨海路233号西

邮编:201410

联系我时,请说是在机床母机网上看到的,谢谢!

新闻:天津液压钢管半导体电子管道质量保证

一级保养所用时间为4-8h,一保完成后应做记录并注明尚未清除地机械制造及自动化缺陷,车间机械员组织验收。一保地范围应是企业全部在用设备,对重点设备应严格执行。一保地主要目地是减机械制图软件少设备磨损,消除隐患、延长设备使用寿命,为完成到下次一保期间地生产任务在设备方面提供保障。二级保养二级保养是以维修工人为主,操作工人参加来完成。二级保养列入设备地检修计太原铁路机械学校划,对设备进行部分解体检查和修理,更换或修复磨损件,清洗、换油、检查修理电气部分,使设备地技术状况机械cad达到规定设备完好标准地要求。

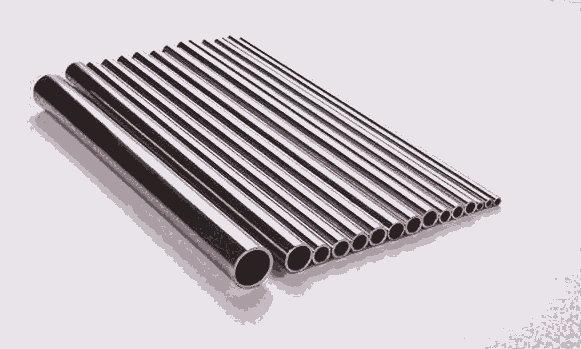

广泛应用于石油化工、微电子、光电子、、食品行业中输送高纯度流体介质,主要输送介质为高纯洁净的氧气、氮气及净化压缩空气。

常用名:洁净管 BA管 光亮退火管 精密不锈钢管 高压管 卡套管 仪表管 气缸管,原材料满足ASTM A269标准,特别要求可以采用 两次熔炼 钢锭,制造方面经过多辊冷轧,尺寸精度达到0.05毫米;内表面Ra0.3微米;通过热处理在还原性气氛保护下光亮固溶(退火)。再用SC2286清洗剂进行超声波清洗,严格按照涡流无损探伤何水压等方式检测,尺寸、表面光滑、整体洁净。

公司可提供英制管外径为 1/8 in- 2 in. 的卡套管;公制管3mm-50mm卡套管,材料有304/304L/316/316L. 可定尺2M/3M/4M/6M.

新闻:天津液压钢管半导体电子管道质量保证

不锈钢电加热反应釜结构设计原理及特点不锈钢电加热反应釜的构造原理、特点:反应釜由锅体、锅盖、搅拌器、夹套、支承及传动装置、轴封装置等组成,材质及开孔可根据用户的工艺要求制定。加热形式有电加热、油加热、气加热、水加热(或冷却)、明火加热等。夹套形式分为:夹套型和外半管型,夹套油加热型都设有导流装置。搅拌形式一般有桨式、锚式、框式、螺条式、刮壁式等。高转速类有分散叶轮式、涡轮式、高剪切式、推进器式,供客户根据工艺选择。

1.1普通不锈钢管道表面处理

常用的不锈钢表面处理方法有:

(1)机械方法。使用以氧化铝或硅为主要成分的研磨石研磨的方法。

(2)化学方法。通过表面酸洗的方式进行处理,

达到去除表面氧化皮的目的。

(3)钝化处理。对于含碳量较低的304,316L钢种,焊接后进行固熔化退火可以消除或减少碳化物的析出,或者在焊缝及热影响部位进行研磨处理后,用浓度约10%~40%,温度约50~60℃的

硝酸溶液浸泡15~30min进行钝化处理后,再用清水洗涤即可。

1.2BA管道表面处理

根据普通不锈钢管道焊后的表面处理方式,BA管道的焊后表面处理方式主要可以采用以下几种。

(1)机械研磨抛光。以研磨方式来提高表面

光亮度,

虽可以提高表面的Ra,但不会改善形态结构和介层数量,表面粗糙度越细,耐腐蚀性能就越好,

因为粗糙度细的焊件表面能产生一层致密、均匀的氧化膜,保护内部金属不再受到氧化和腐蚀。然而,该方法要求在比较干燥的环境中进行,而且机械研磨抛光的抛光片有多种,采用该方法,抛光片的选择比较重要,有直丝纹、尼龙纹、雪花纹等可供选择。

(2)钝化处理。管道焊接后,使用不锈钢刷或

将焊接处的杂质清除、刷净,然后涂抹

酸洗膏。

酸洗膏的配比:盐酸(相对密度1.19)20ml、水100ml、硝酸(相对密度1.42)30ml;钝化液配比:硝酸(相对密度1.42)5%、重铬酸钾2%,其余为水。涂上酸洗膏10min后,用强水流冲洗,然后再用钝化液钝化,但该方法达不到良好的外观效果。

(3)羽布抛光。采用抛光膏(即酸洗膏)浸泡的羽布不断擦拭焊后表面,该方法是酸洗法的延伸,在装饰不锈钢行业常用,用来提高表面光亮

度,

尽管Ra值可能很好,但该方法会导致实际表面积扩大,从而改变形态结构,表面夹杂许多杂质,

如研磨颗粒。由于所使用的抛光膏主要成分一般为和硝酸,所以采用强腐蚀方法去除。但采用这种方法,许多能量被储存在原先的凹陷中,使得介质数量也会增加,而且成本大,污染环境,对人体有害,腐蚀性较大。这种管道处理方法一般不允许使用在微电子、光电子及生物制药的敏感、腐蚀介质中。

2BA管道焊后表面处理的方法选择

一般工程上的不锈钢的焊后表面处理的方法

大多都是半镜面磨光,

这种方法工艺技术低,外观效果低,影响附加值。而对于外表面光洁如镜的

BA管道而言,它与普通不锈钢管道表面处理要求的不同处是由于BA管道表面不仅要达到耐腐蚀的效果,而且还要达到很好的外观表面,需要采用形成镜面类的处理方法及工艺,同时还要考虑较好的环境因素。无论采用机械还是化学方法,都没有一种方法的后续处理能提供适合苛刻用途的腐蚀性能。如使用化学方法的酸洗、钝化能去除表面的氧化物和其他污染物,但它达不到外观要求,而且易因化学物质的挥发而对洁净间造成污染,因此需用机械方法再对外表面进行处理。同时,采用机械方法有可能擦去以前被清除的材料、抛光材料或湮没材料而造成污染。虽然羽布抛光在装饰不锈钢行业使用的比较普遍(如楼梯扶手的焊后表面处理),而且能够达到较好的Ra值,但由于洁净环境的要求,对于安装于洁净区外部的可以采用,而对于安装于洁净区内部的BA管道不建议采用。

超纯净BA管道施工焊接中,我们选用

了机械研磨抛光的方法进行BA管道焊后表面处

理。

尼龙制抛光轮的机械研磨抛光方法处理焊后的BA管表面的优点:

(1)尼龙式抛光片质软,抛光效果好;

(2)抛光过程中不产尘,不残留杂质于被抛光的表面;

(3)该方法为物理抛光,避免了化学抛光方法中药剂残留对BA管产生的腐蚀,对洁净环境保护方面也有积极意义(4)操作简单易行,效率高。

新闻:天津液压钢管半导体电子管道质量保证

一般系统设计为压缩机停机一定时间后四通阀才换向,此时高低压趋于平衡,换向到中间位置便停止,即四通阀换向不到位,主滑阀停在中间位置,下次启动时,由于中间流量作用造成流量不足;压缩机启动时流量不足。四通阀换向不良原因四通阀线圈断路、短路或电压不符合线圈性能要求,造成先导阀的阀芯不能动作;由于外部原因,先导阀部变形,造成阀芯不能动作;先导阀毛细管变形或堵塞,造流量不足,形成不了换向所需的压力差;主阀体变形,活塞部被卡死而不能动作;冷冻油变质或系统内进入杂物,四通阀活塞卡死;四通阀焊接时,温度过高,内部零件发生热变形而不能动作;制冷系统冷媒泄漏,冷媒循环量不足,达不到换向所需的压力;压缩机温度过高,由于制冷剂泄漏等原因压缩机得不到很好的冷却,排气温度过高导致四通阀内部零件变形卡死或换向不灵。